在智能化和电动化的推动下,以及电子电器技术的广泛应用,汽车研发和迭代速度显著加快。一些品牌从创立到车型量产仅需不到三年的时间,这在以前是难以想象的。此外,某些车型的重大改款周期也缩短至一两年,远快于以往的五六年。

造车是否变得越来越简单了?严谨的回答是否定的。

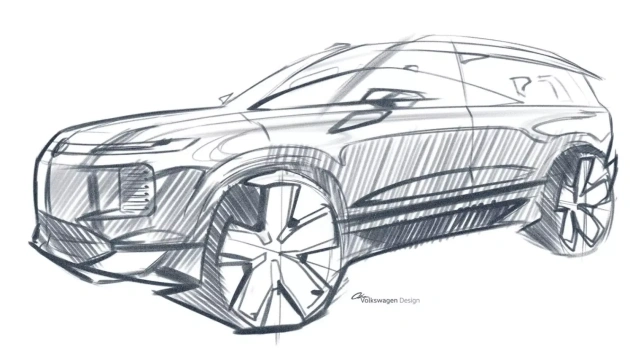

从研发到生产,再到最终驶下生产线,一款汽车的诞生需要经历油泥模型的造型过程、动力匹配环节以及各种验证试验。在生产过程中,各个环节的检测同样不可或缺。虽然数字化技术和仿真试验的应用减少了部分环节的时间,但某些验证过程仍无法省略,例如高寒、高热和高原的“三高”试验,这些试验需要在吐鲁番、漠河等地进行长时间的测试。据上汽大众介绍,在样车试制阶段,每个项目平均需要投入200辆测试车,单车最高测试里程可达10万公里,相当于用户行驶30万公里。每个项目的测试周期至少跨越一年半的时间,期间需经历两次寒冬和一次酷暑。

在上述过程中,标准始终存在。

标准在汽车研发、验证和生产的整个流程中不可或缺,是确保车辆一致性的基础,更是产品质量的保障。若无标准或标准不完善,恐怕鲜有人敢驾驶这样的车辆。

相较于其他汽车制造商,合资车企在这一领域表现出显著的优势,这得益于品牌长期的积累以及中外双方合作过程中引入的高标准。以上汽大众为例,该公司不仅引入并吸收了德国大众汽车的众多标准,还推动了零部件企业建立和完善了标准体系。

上汽大众在整车和零部件设计与开发过程中,遵循近8000条标准。这些标准贯穿于产品研发、验证和生产的各个环节。例如,在批量生产准备阶段,需对整车进行耐久与可靠性试验、耐候性试验、碰撞试验、滥用试验、性能试验和功能试验,共6大类80个大项,涉及3000多种试验组合,旨在模拟各种可能的环境,以全面检测车辆的性能。其中,滥用试验模拟了“破坏性”使用场景,若车辆能够经受住此类严苛考验,其在日常使用中的可靠性自然更高。

整车耐候性和耐久性试验:车辆需经受近120℃的高温暴晒和零下50℃的极寒冷冻,模拟高温、高寒、高湿和盐雾腐蚀等严苛环境。整车阳光模拟试验室模拟吐鲁番、海南等地区的自然曝晒强度,测试整车及零部件在极端光照条件下的综合性能。门盖强度耐久试验室则对车辆前后车门进行10万次开关测试,相当于普通用户30年的使用强度。

整车性能和可靠性试验:通过四通道液压振动试验,模拟车辆在各种恶劣路况下的表现,评估车身、四门、发动机舱盖和尾门以及内外饰的稳定性;水管理性能试验,不仅模拟了22种场景,包括降雨停放、高速行驶中的降雨和洗车等,还设置了特大暴雨级别的降雨量,其强度远超实际降雨量,并新增了倾斜姿态和动态负压等极端工况,从多角度、多维度全面检验整车的密封性能。

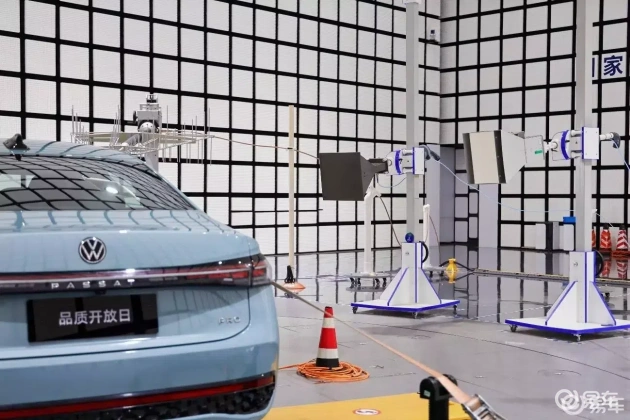

声学试验:上汽大众整车四驱转鼓试验室是国内首家采用双鼓面安装模式的声学试验环境,能够精准捕捉车辆细微的噪声差异,从而优化车辆的静音性能。

从上述试验介绍可以看出,试验需要一定的时间,无法无限压缩;同时,标准是试验的基础,完善且科学的标准能够确保试验达到预期目的。

2025年上半年,上汽大众累计销售52.3万辆,同比增长2.3%。其中,朗逸销售13.6万辆,帕萨特销售11.7万辆,均在各自细分市场中位居销量榜首。

京公网安备 11011402013531号

京公网安备 11011402013531号